나일론 66 폴리아미드 66으로도 알려져 있는 는 세계에서 가장 널리 사용되는 엔지니어링 플라스틱 중 하나입니다. 생산 과정은 주방에서 '국 만들기', '국수 뽑기'와 같으며 정확한 비율과 제어된 가열을 강조합니다.

나일론 66을 만드는 간단한 단계는 다음과 같습니다.

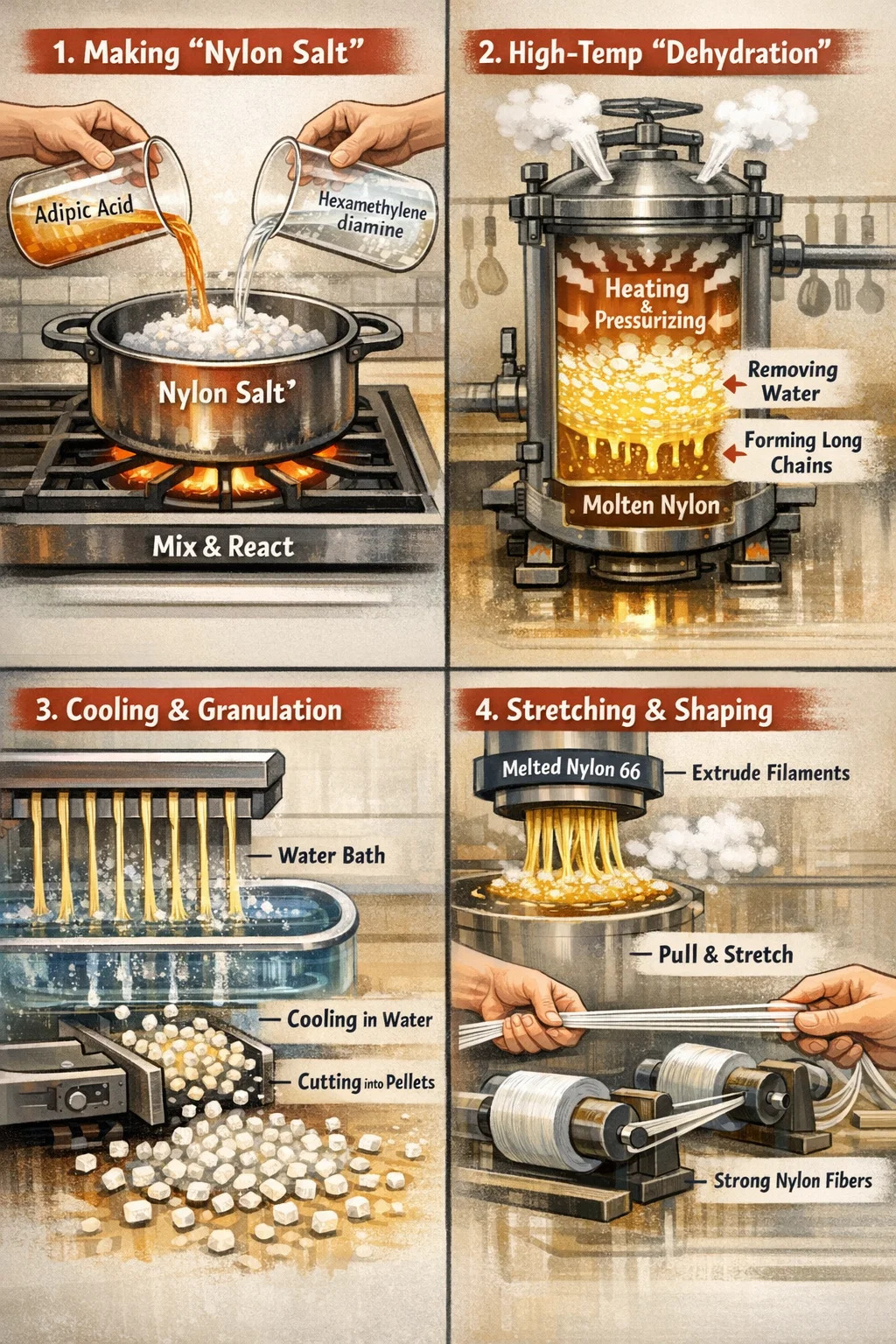

1단계: "나일론 소금" 만들기

바닷물을 준비하는 것과 마찬가지로 공장에서는 먼저 두 가지 주요 원료(아디프산과 헥사메틸렌디아민)를 물에 혼합합니다. 이 두 가지 원료는 반응하여 일반적으로 "나일론 염"으로 알려진 백색 결정질 물질을 형성합니다.

왜 이런 일을 하는가? 최종 나일론이 좋은 품질을 얻으려면 이 두 가지 원료가 완벽한 1:1 비율이어야 하기 때문입니다. "소금"으로 만들면 비율이 절대적으로 정확해집니다.

2단계: 고온 "탈수" 및 정제

나일론 염을 압력솥과 유사한 반응기에 넣고 지속적으로 가열하고 가압합니다.

물 제거: 가열하는 동안 이러한 "소금" 분자는 서로 연결되어 동시에 과도한 물을 "쫓아냅니다".

긴 사슬 형성 : 물이 제거됨에 따라 분자 사슬이 점점 길어지고 처음에는 묽은 액체가 점점 점성을 띠게 되어 결국 투명한 맥아당과 유사한 용융 나일론으로 변합니다.

차이점 나일론 6 : 하나의 원료만을 사용하여 "자가 고리화"할 수 있는 나일론 6에 비해 나일론 66은 이 두 가지 원료가 "쌍을 이루는" 것에 의존해야 하므로 보다 컴팩트한 분자 구조를 갖게 됩니다.

3단계: 냉각 및 과립화

"맥아당"이 준비되면 반응기 바닥의 좁은 틈을 통해 짜내고 길고 얇은 가닥을 형성합니다.

수냉: 이 뜨거운 가닥은 냉수조에서 급격하게 냉각되어 즉시 단단해집니다.

작은 조각으로 자르기: 기계는 이 단단한 가닥을 작고 반투명한 알갱이로 자릅니다. 이 과립은 후속 가공의 원료인 나일론 66 칩입니다.

4단계: 스트레칭 및 모양 잡기

재료를 섬유로 만들려면(예: 옷이나 로프용) 이러한 조각을 다시 녹인 다음 샤워헤드와 유사한 노즐을 통해 압출합니다.

물리적 스트레칭: 압출된 필라멘트는 중요한 "스트레칭" 과정을 거칩니다. 강하게 잡아당기면 분자가 더욱 깔끔하게 배열됩니다. 더 촘촘하게 늘어날수록 나일론 실은 더 강하고 내구성이 높아집니다.